W tym artykule przybliżę wam proces powstawania płyt głównych w waszych komputerach lub smartfonach. Opisany proces jest uproszczony, aby każdy technologiczny fan wiedział skąd bierze się elektronika. Proces w różnych firmach znacząco różni się, ale ten opisany tutaj jest taką podstawą, która znajduje się w każdej firmie produkującej płyty PCB z układami BGA na linii SMD.

Zaczynamy od projektu

Cały proces zaczyna się od projektu. Projektowany jest kształt płyty głównej w procesie projektowania laptopa lub telefonu czy też innego urządzenia, które takową płytę posiada. Może być to dekoder TV czy nawet zwykła kuchenka mikrofalowa. Często firmy, które produkują nam elektronikę zlecają taki projekt innym firmom z branży. Oprócz kształtu w projekcie zamieszczone jest położenie komponentów, ścieżek oraz miejsc na śrubki, którymi płyta zostanie przykręcona do urządzenia. Kiedy projekt jest gotowy, oddawany jest w formie schematów wykonawcom. Pierwszy wykonawca ma za zadanie wykonać laminat PCB, a drugi wykonawca często już gotowy produkt. Przykładem jest tutaj Apple, gdzie to firma z jabłkiem wszystko projektuje, a wykonawcą jest Foxconn.

Mamy gotowe składniki – składamy wszystko w całość

Mamy już gotowy nasz laminat PCB. Załatwiliśmy wykonawcę naszych płyty głównych, posiadamy wszystkie schematy, a odpowiednie programy zostały już wgrane do maszyn, które będą produkować nasze płyty PCB. Cała kadra zna już projekt i została odpowiednio przeszkolona. Taka płyta PCB, w naszym wypadku płyta główna komputera, nie powstaje w jednym etapie.

Etap pierwszy – drukowanie pasty lutowniczej

Kiedy pracownicy załadują odpowiednią ilość laminatów PCB do dyspensera zaczyna się proces produkcji. Laminat PCB to goła płyta bez żadnych komponentów. Na taki laminat musi zostać nadrukowana odpowiednia ilość pasty lutowniczej. W takiej paście znajduje się kalafonia, cyna, stopy miedzi i cyny. Nadruk pasty odbywa się metodą sitodruku. Kiedy płyta PCB wjeżdża do sitodrukarki to sitodrukarka mierzy laminat dzięki punktom orientacyjnym. Taki punkt nazywa się fiducial. Kiedy wszystkie pomiary są zgodne, laminat zostaje przyciśnięty do sita i zostaje nadrukowana pasta lutownicza. Cały proces jest bardziej złożony, a to jest tylko prosty i ogólny opis jak to wygląda. Kiedy proces drukowania pasty lutowniczej zakończy się powodzeniem to laminat PCB zostaje przeniesiony do dalszej produkcji.

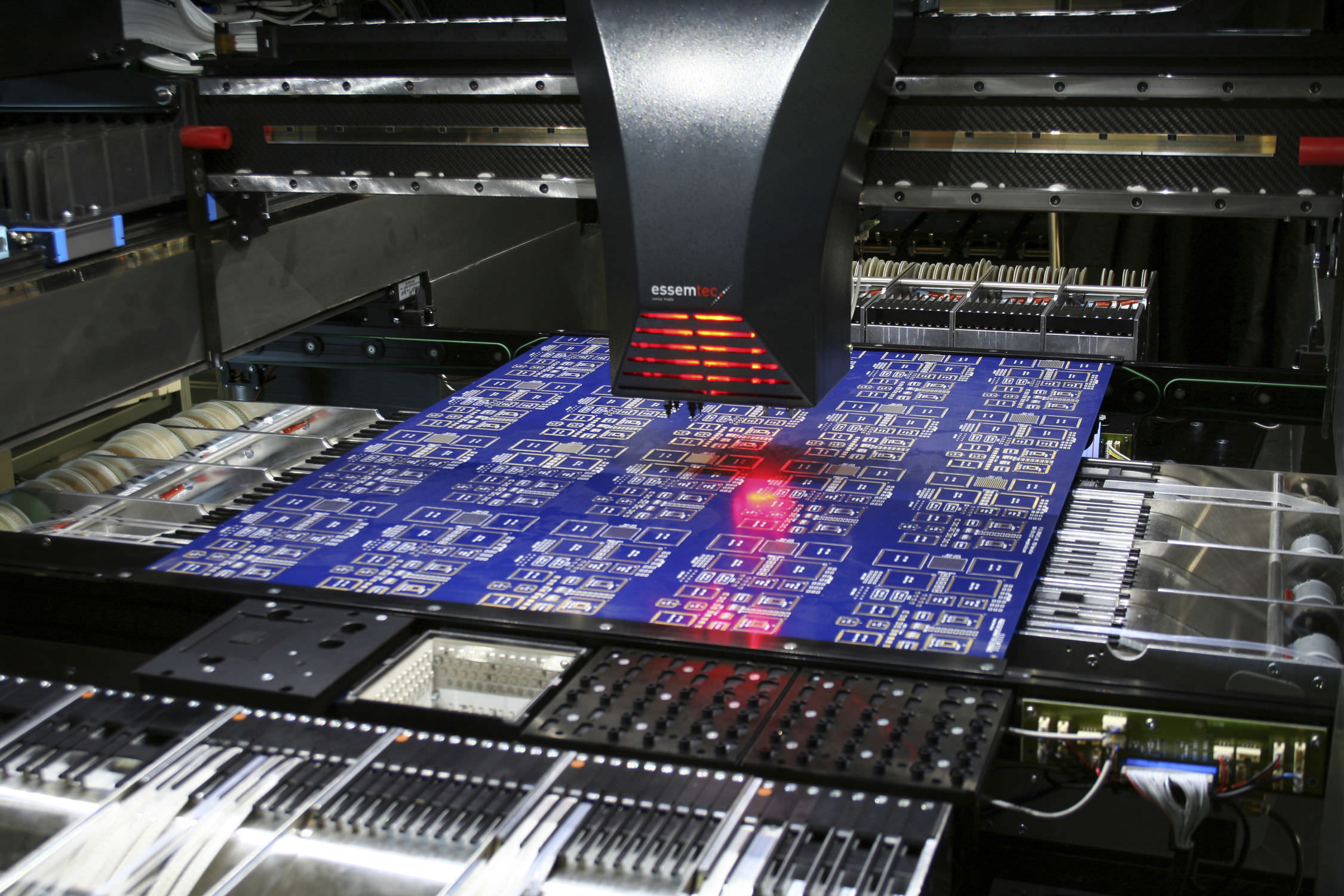

Etap drugi – drukowania płyty PCB, czyli nakładanie odpowiednich komponentów

Procesem nakładania komponentów na laminat PCB zajmuje się maszyna w przypadku produkcji małych nakładów lub cały szereg maszyn w przypadku produkcji na dużą skalę. Mając na myśli dużą skalę, są to ilości dochodzące do dziesięciu tysięcy płyt tygodniowo i w koordynacji kilku linii SMT w ilości ponad pięciuset tysięcy komponentów na godzinę! Nasza produkcja jest na dużą skalę, więc w lini SMT potrzebujemy kilka maszyn Pick and Place. Maszyna Pick and Place ma w sobie odpowiednie podajniki z komponentami. Podajniki w nowszych maszynach są elektroniczne, a w starszych mechaniczne. Na komponenty składają się cewki, rezystory, diody, kondensatory, itp. oraz bardzo ważne układy BGA. Tak samo jak w procesie drukowania, laminat PCB jest mierzony przez maszynę, a następnie układane są na płytę komponenty. Zaczyna się od najmniejszych, czyli rezystorów, kondensatorów, itp, a kończy na największych, np. cewki od zasilania. Komponenty są nakładane w bardzo prosty sposób. Głowica wyposażona w ssawki pobiera komponent z podajnika i kładzie na odpowiednie miejsce na płycie PCB. Wszystkie ruchy głowicy są zapisane w programie, a komponent trzyma się dzięki podciśnieniu. Tak szereg maszyn układa nam komponenty, w tym układy BGA. W obudowie BGA zamknięty jest procesor na płytach głównych laptopów czy telefonów, jak i wszelkiego rodzaju pamięci, chociaż nie wszystkie.

Etap trzeci – pierwsza kontrola jakości

Kiedy wszystkie komponenty są położone, należy taką płytę PCB skontrolować. Trzeba sprawdzić czy wszystko jest według norm IPC. Normy te określają klasy jakości, czyli to jak mogą być położone komponenty oraz jakie są akceptowalne odstępstwa od normy. Tym zajmuje się pracownik kontroli jakości. Oczywiście między maszynami Pick and Place też odbywa się wyrywkowa kontrola jakości. Wykonywana jest przez operatora maszyn SMT. Każdy z pracowników musi znać normy IPC. Błędnie położone lub przesunięte komponenty można poprawić wykluczając układy BGA. Te muszą być położone idealnie. Musi być zgodność do kilku dziesiątych mm. Oczywiście nasza płyta PCB przeszła kontrolę jakości i może wjechać na kolejny etap produkcji.

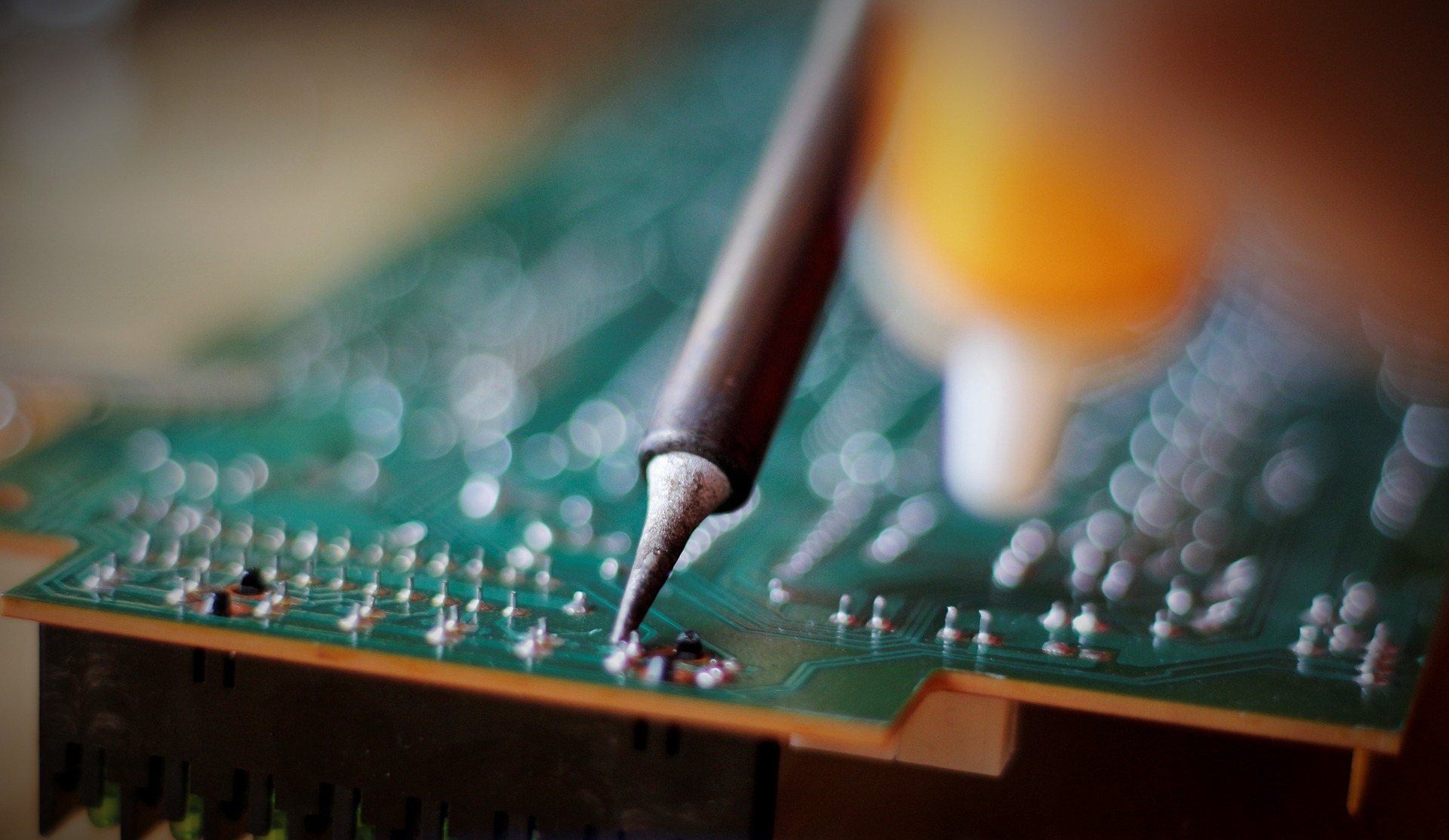

Etap czwarty – lutowanie

Po tym etapie nasza płyta główna będzie już prawie przypominać to co mamy w komputerach lub telefonach. Aby wszystko mogło działać, musi zostać polutowane. Lutowaniem zajmuje się piec rozpływowy. Gdy płyta PCB wjeżdża do takiego pieca nasza pasta, która została nadrukowana wcześniej zamienia się w luty zgodne z normą IPC. Aby nasza płyta PCB była dobrze polutowana musi być ustawiony odpowiedni profil na piecu rozpływowym. Do każdego produktu jakim jest płyta PCB potrzebny jest odpowiedni profil. Profilem jest zbiór temperatur, które panują w piecu. Nie mogę opisywać jakie temperatury dokładnie występują w taki piecu lecz zaczyna się od niskiej temperatury w środku drogi do wyjazdu panuje najwyższa temperatura, a na końcu następuje schładzanie.

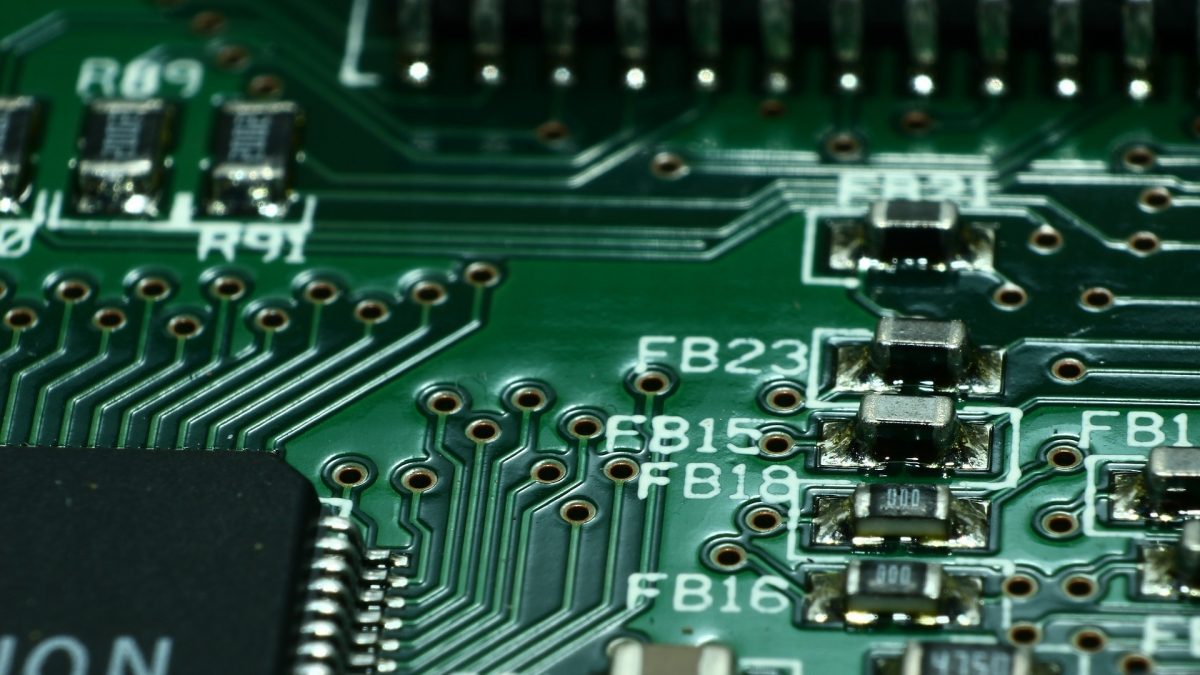

Etap piąty – kolejna kontrola jakości

Kolejna kontrola jakości odbywa się częściowo automatycznie, ponieważ niektóre rzeczy zatwierdza i kontroluje pracownik. Nasze gotowe płyty główne wjeżdżają do maszyny zwanej AOI (SMT Automated Optical Inspection Systems, czyli Automatyczna Inspekcja Wizualna). Taka maszyna działa na podstawie sztucznej inteligencji. Pobiera płytę PCB oraz bardzo szybko ją fotografuje. W kolejnym etapie porównuje sfotografowaną płytę PCB z wzorem. Kiedy wszystko się zgadza, taka płyta główna wjeżdża do odpowiedniego pojemnika na gotowe produkty. Jednak czasami występują błędy. Błędy fałszywe weryfikuje pracownik. Takie błędy powstają, gdy światło lampy błyskowej niefortunnie odbije się od komponentu na płycie i zafałszuje obraz do porównania. Błędy prawdziwe powstają w wyniku przesunięcia komponentów. Takie błędy może poprawić elektronik w firmie.

To jest bardzo skrócony i prosty opis jak powstają takie produkty jak płyta PCB. Nie musi to być akurat płyta główna może to być też płyta, na której są jakieś kontrolery wraz z portami USB, kontrolery audio itp. Pominąłem takie kwestie jak ESD, strefy EPA, temperaturę i wilgotność jaka musi panować w takiej hali produkcyjnej, ponieważ jest to bardzo skomplikowany i złożony proces.

Zdjęcia pochodzą z:

https://pixabay.com/en/printed-circuit-board-print-plate-1539113/

http://img.directindustry.com/images_di/photo-g/55556-6721989.jpg

https://smd.tremol.bg/files/images/process/aoi2.jpg

Komentarze