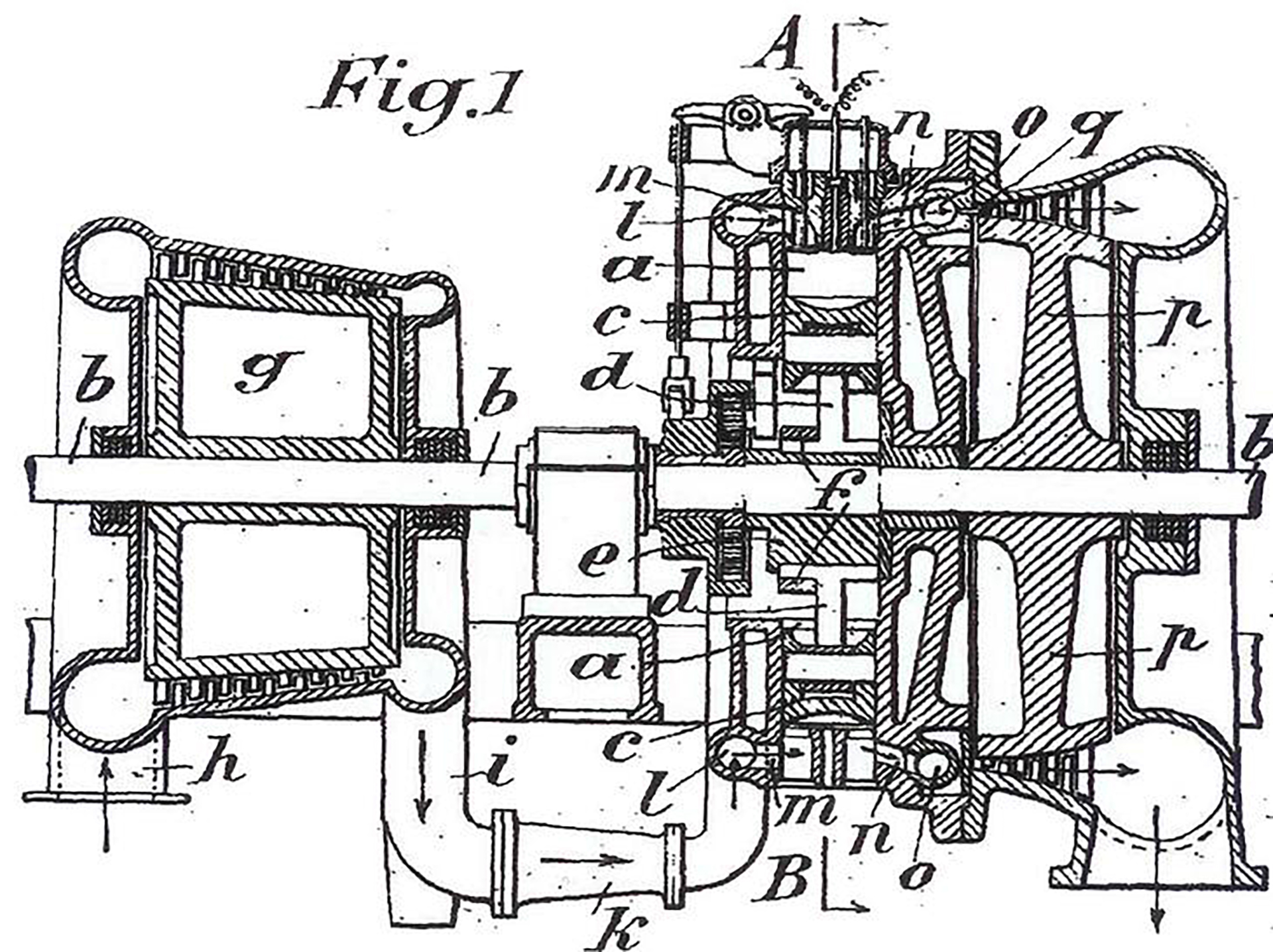

Turbodoładowanie jest rozwiązaniem, które zostało opatentowane przez Szwajcara, Alfreda Büchi w 1905 roku, jednak dopiero w 1973 roku użyto go w samochodzie osobowym produkowanym na starym kontynencie – BMW 2002. Odważniejsi byli konstruktorzy z USA, którzy 10 lat wcześniej sięgnęli po to rozwiązanie.

Rysunek patentowy Alfreda Buchi’ego

Rysunek patentowy Alfreda Buchi’ego

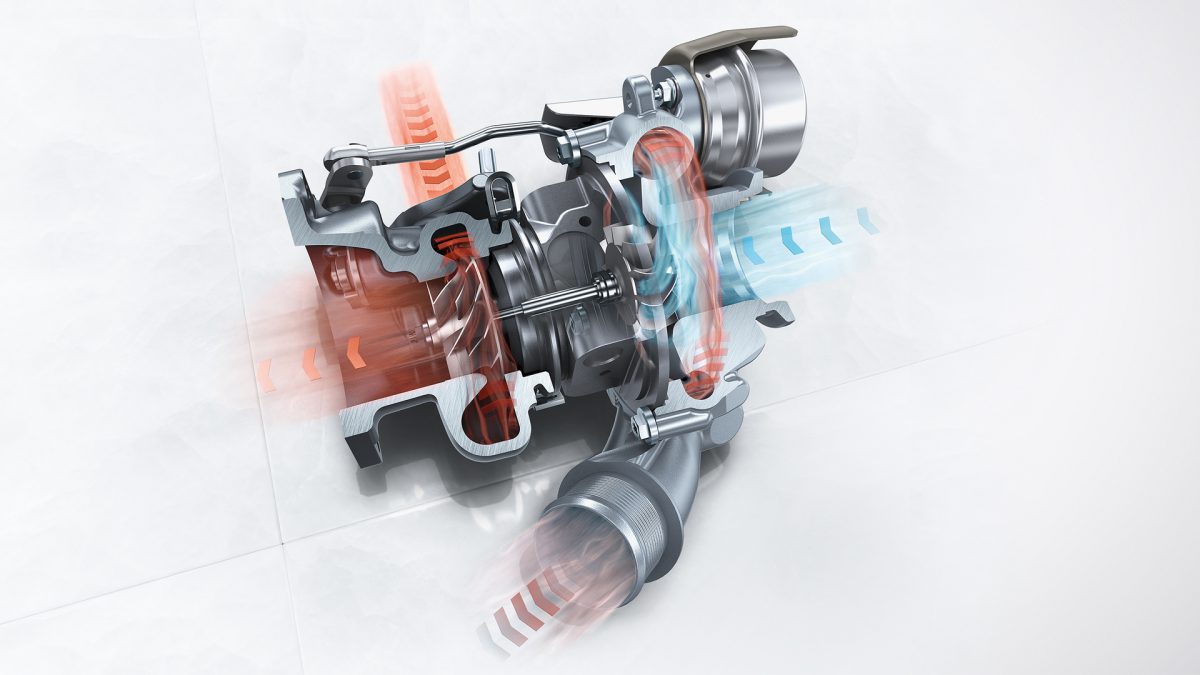

Turbosprężarka – budowa urządzenia

Turbina sama w sobie jest urządzeniem konstrukcyjnie prostym, jednak nie może ona działać w pojedynkę. Konieczne jest „uzbrojenie” jej w układ regulacji ciśnienia, który ma wpłynąć na niezawodność samej turbosprężarki, jak i całego silnika.

Turbosprężarka zasadniczo składa się z dwóch komór. Pierwszą z nich nazywamy stroną ciepłą, która odpowiada za napędzanie całego urządzenia. Gazy z układu wydechowego trafiają na łopatki wirnika wprawiając go w ruch. Jako, że wirnik strony ciepłej i zimnej (tej która pompuje powietrze do silnika) są połączone ze sobą jednym wałem to ruch tego pierwszego wprawia w ruch drugi impeler. Wirnik strony zimnej zaciąga powietrze, które uprzednio przechodzi przez filtr, spręża je i kieruje przez przepustnicę do układu dolotowego silnika. Układ z pozoru jest prosty, lecz jego działanie bez wspomnianego w tytule artykułu zaworu recyrkulacyjnego oraz dwóch kolejnych elementów skutkowałoby szybką awarią.

Turbodoładowanie – elementy regulacji pracy

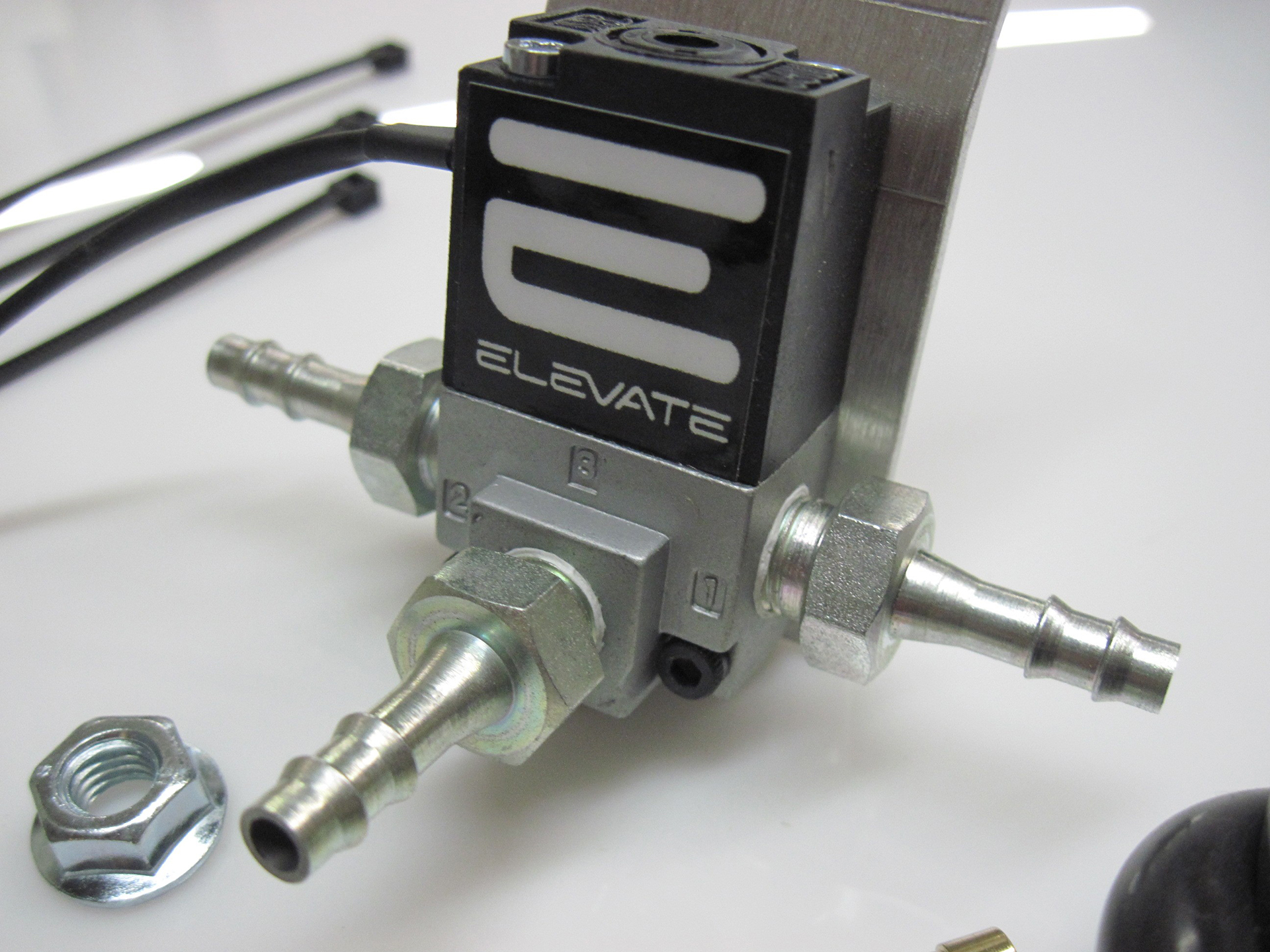

A więc po kolei – za regulację pracy układu turbodoładowania odpowiada zawór recyrkulacyjny (ang. dump valve; na schemacie opisany jako „bypass valve”), elektroniczny zawór, który w zasadzie można nazwać rozdzielaczem (ang. boost solenoid; na schemacie żółty prostokącik) oraz siłownik pneumatyczny sprzężony z zaworem klapowym (ang. wastegate; na schemacie w niebieskim kółku) potocznie zwany „gruchą”.

Turbodoładowanie – wastegate oraz boost solenoid

Ostatni z podanych elementów (wastegate) ostatniego akapitu jest zamontowany na stronie ciepłej turbiny. Pracuje on jak zawór NC (normally closed). Jego zadanie można przyrównać do zaworu bocznikującego. W momencie, gdy ciśnienie w układzie jest zbyt duże zawór otwiera się co skutkuje tym, że mniej spalin trafia na wirnik strony ciepłej turbiny. Zapytacie się teraz skąd „grucha” wie, że ma się otworzyć. Dostaje ona informację w postaci ciśnienia, które płynie z boost solenoid’a. Rozdzielacz ten połączony jest z zimną stroną turbiny. Powietrze, które do niego dopływa pochodzi „zza kompresora turbiny”, więc jest to powietrze sprężone, a bliskość króćca przyłączeniowego do wirnika wpływa na krótki czas reakcji układu. Rozdzielacz ma za zadanie przekierować powietrze pod ciśnieniem do „gruchy” w przypadku, gdy zadana przez sterownik wartość jest osiągnięta lub otworzyć przepływ w kierunku odcinka między filtrem powietrza, a kompresorem sprężarki, gdy zadane ciśnienie nie jest osiągnięte.

Turbodoładowanie – zawór recyrkulacyjny

Na koniec pozostaje ostatni z elementów, które regulują pracę całego układu doładowania – dump valve. Rola tego zaworu sprowadza się do tego, aby po zamknięciu przepustnicy nie doszło do rozerwania elementów układu dolotowego. Niestety, każdy z elementów układu doładowania ma pewną bezwładność, więc w przypadku nagłego zamknięcia przepustnicy, ciśnienie jeszcze przez krótki moment jest budowane. Przy dużych wartościach ciśnienia mogłoby to grozić uszkodzeniem kanałów transportujących sprężone powietrze. Zawór recyrkulacyjny ma konstrukcję tłokową, gdzie tłok podparty jest sprężyną dbającą o to, aby pozostał on zamknięty. Nad tłokiem jest króciec, do którego podłącza się przewód idący od układu dolotowego (przy samej głowicy). W momencie zamknięcia przepustnicy w układzie dolotowym pojawia się podciśnienie (gdyż silnik nadal zasysa powietrze, a przepustnica odcina dopływ nadciśnienia) i ów podciśnienie jest większe od siły jaką sprężyna działa na tłok. Tym samym tłok jest poruszany i zawór zostaje otwarty. Dzięki temu powietrze z kompresora sprężarki trafia ponownie przed turbinę zamiast przed przepustnicę.

Komentarze